|

在制造企業的數字化轉型過程中,ERP系統已經成為許多企業的標準配置,負責整合企業的核心業務流程。然而,當企業開始考慮引入PLM系統時,常常會產生這樣的疑問:既然已經擁有了功能強大的ERP系統,為何還需要額外投資PLM系統?

要解答這一疑問,首先需要理解ERP和PLM在制造業中扮演的根本不同角色。

ERP與PLM:職能分工的本質差異

ERP系統的核心職能是管理企業中有形資源的流動和使用。它關注的是企業運營的“物理”層面——物料、資金、人力和時間等資源的規劃、分配和跟蹤。ERP系統優的是企業“如何”更有效地生產產品,它處理的是已確定產品的生產、采購、庫存、銷售和財務等運營活動。

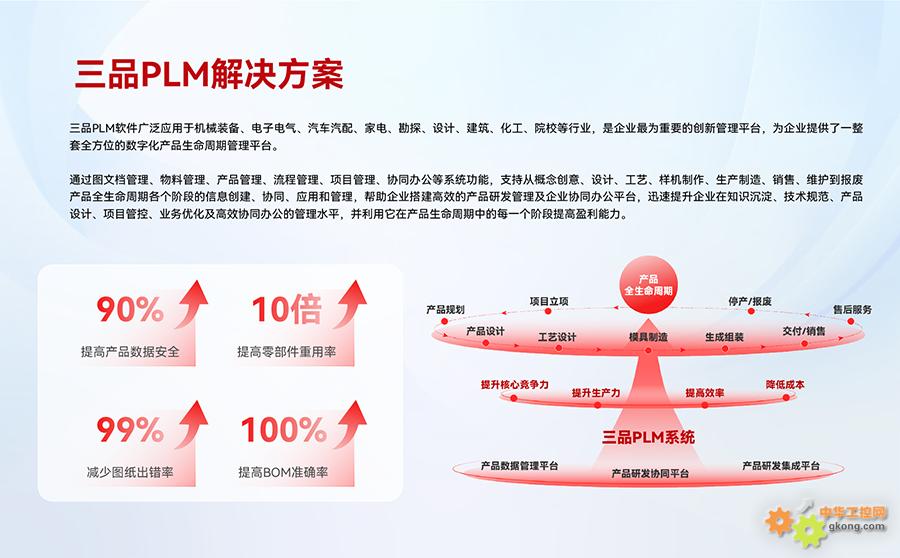

相反,PLM系統的核心職能是管理產品相關的智力資產和開發過程。它關注的是產品從概念、設計、工程、制造、服務到退市的整個生命周期中的知識和決策流程。PLM系統解決的是企業“生產什么”和“為什么這樣生產”的問題,它管理的是產品概念、設計數據、工程變更、項目進度等創新活動。

這種根本性的職能差異決定了兩者在企業中不可替代的價值。

數據管理的不同維度:業務數據與產品數據

ERP系統主要處理的是結構化業務數據,如BOM物料清單、工藝路線、庫存記錄、訂單信息、成本數據等。這些數據通常是量化的、事務性的,用于支持日常運營決策。

PLM系統則專注于管理產品開發過程中產生的所有智力資產,包括三維模型、二維圖紙、仿真分析、測試結果、規格說明、工程變更請求與通知等。這些數據多為非結構化的,關聯復雜,版本迭代頻繁,需要專門的系統來維護其完整性和可追溯性。

一個典型的例子是BOM的管理。PLM系統管理的是工程BOM(EBOM),記錄產品設計階段各零部件之間的裝配關系;而ERP系統管理的是制造BOM(MBOM),反映實際制造過程中的物料需求。兩者雖有關聯,但目的、結構和內容均有顯著差異。沒有PLM系統,從EBOM到MBOM的轉換往往依賴手工操作,既效率低下又容易出錯。

流程管理的不同焦點:執行流程與開發流程

ERP系統優化的是重復性、事務性的業務流程,如采購到付款、訂單到現金等。這些流程相對穩定,規則明確,強調效率和一致性。

PLM系統管理的則是產品開發與工程變更流程,這些流程具有知識密集型、協作性強、迭代頻繁的特點。產品開發過程本質上是探索性的,需要靈活的工作流支持設計評審、工程變更、問題解決等協同活動。

時間跨度的不同視角:實時運營與全生命周期

ERP系統通常關注較短時間范圍內的運營活動,提供近乎實時的業務數據,支持日常決策。其時間視角通常以財務周期為單位,如月、季度或年。

PLM系統則采取更長期的觀點,管理產品從概念到退市的整個生命周期,這一過程可能跨越數年甚至數十年。它維護的是產品的完整歷史記錄,包括所有設計決策、變更原因和驗證結果,這對于合規性、質量追溯和產品改進都至關重要。

系統集成的協同價值

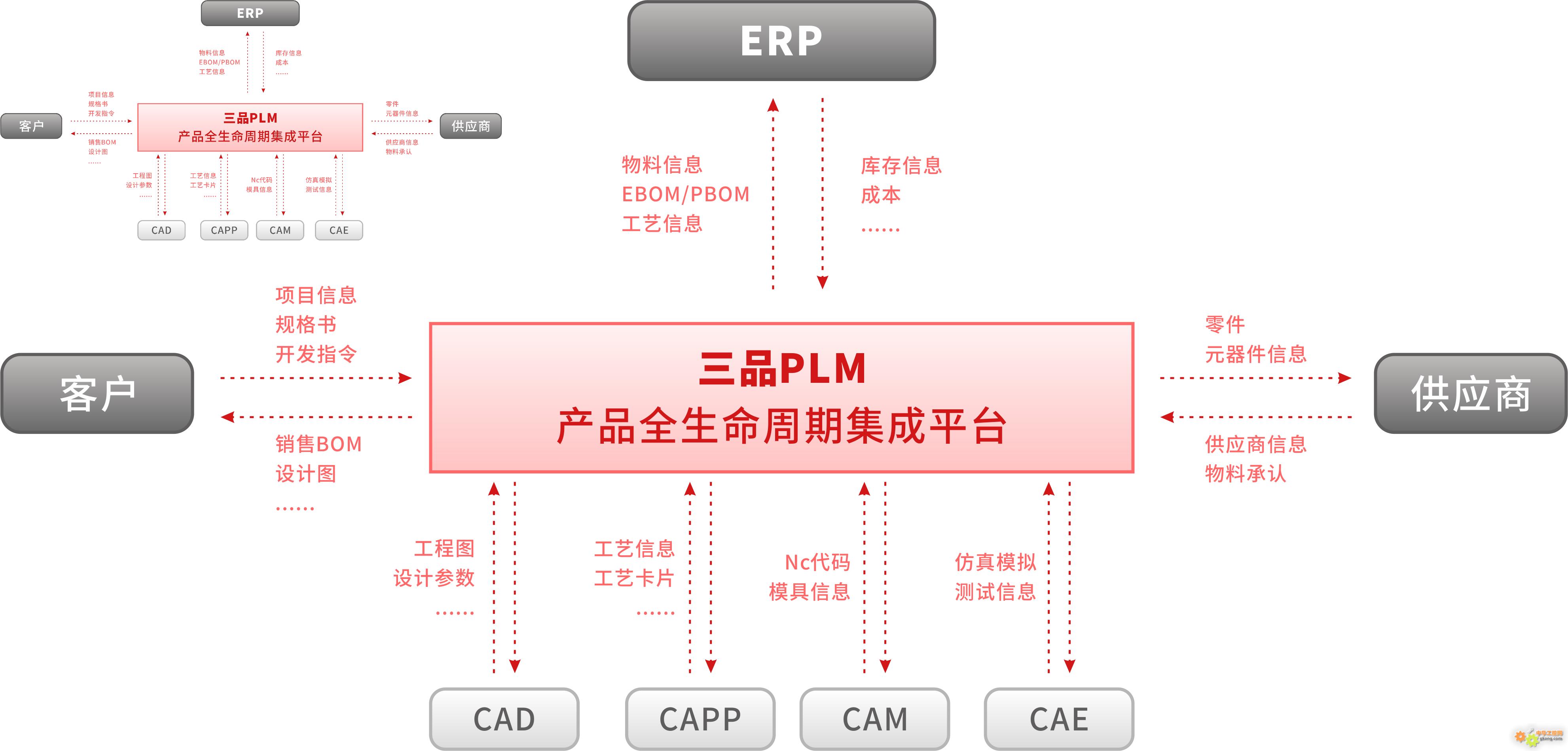

認識到ERP和PLM的區別與聯系,就能理解它們集成的價值所在。當PLM系統與ERP系統有效集成時,企業能夠實現從產品創新到產品交付的端到端數字化流程。

PLM系統作為產品信息的單一可信源,確保發布到ERP系統的所有物料、BOM和工藝數據都是準確、完整和及時的。這種集成消除了部門間的信息孤島,大幅減少了因數據不一致導致的返工、延誤和質量問題。

據統計,制造企業約70%的產品成本在設計階段就已確定。通過先實施PLM系統優化產品設計與工程流程,再通過ERP系統優化生產運營,企業能夠在產品生命周期的早期階段就控制成本,同時在批量生產階段提高效率,從而實現雙重效益。

實踐中的系統部署順序

在實施順序上,領先的制造企業通常先部署PLM系統,在產品開發和工程階段建立規范的數據管理和流程控制。當產品設計趨于穩定,需要投入生產時,再將準確的產品數據從PLM系統傳遞到ERP系統,指導物料采購、生產計劃和成本核算。

這種實施順序確保了ERP系統接收的是經過充分驗證的產品信息,避免了基于不完整或錯誤數據做出的運營決策。

結語

對于制造企業而言,ERP和PLM并非相互替代,而是相輔相成的關鍵系統。ERP系統優化的是企業資源的利用效率,而PLM系統提升的是產品創新的能力和效果。在當今產品復雜度不斷提高、市場周期持續壓縮的競爭環境下,僅依靠ERP系統難以支撐企業的長期創新和差異化戰略。

理解ERP和PLM系統的本質區別與互補關系,有助于制造企業做出更明智的信息化投資決策,構建既高效運營又持續創新的數字化雙核能力。在制造業數字化轉型的浪潮中,這樣的理解不再是一種選擇,而是一種必然。

|